| FIND-IT , die ultimative Dateisuchmaschinemit 'Vorliebe' für komplexe Volltextsuche in allen Dateiformaten. |

|

Filigraner Gleisbau in TT

Wie filigran das bei mir am Ende wirklich geworden ist, wird man sehen. Aber TT-Filigran heißt der Hersteller, dessen Gleismaterial ich hier verbaut habe. Schon in Connrath hatte ich ja vor langer Zeit Selbstbaugleis verwendet. Von der Hobbyecke Schuhmacher. Mit 1,7 mm relativ niedriger Profilhöhe und Schwellen aus Echtholz. In den Echtholz-Look hatte ich mich direkt verliebt. Aber zwanzig Jahre später gibt es nun ein anderes Gleissystem für die Spur TT. Mit 1,5 mm Profilhöhe von den Maßen noch näher am Vorbild. Und auf Wunsch eben auch mit Echtholzschellen. Hier muss man allerdings nicht mehr jede Schwelle einzeln verkleben und anschließend anstelle von Kleineisennachbildung kleine Nägel eindrücken. TT-Filigran bietet Schwellenbänder mit Kunststoff-Kleineisen-Nachbildung. Diese sind an der Innenseite so gestaltet, dass die Spurkränze trotz niedrigem Profil nicht auflaufen. Es gibt die Gleise wahlweise mit Holzschwellen aus Echtholz, solchen aus Kunststoff, aber auch Betonschwellengleis als Flexband. Dazu weitgehend exakt den Vorbildern nachempfundene Weichen, als Bausatz oder fertig montiert. Bei mir letzteres, wobei einige Weichen nach Bestellung durch überlange Weichenzungen für eine leichte ¹Bogenlage¹ vorbereitet waren. Die Gleise dagegen entstanden aus Bausätzen.

Man bekommt Schwellenroste aus Holz gelasert oder als Kunstoffspritzlinge mit jeweils 40 Schwellen. Dazu die Profile mit je 60cm Länge und Spritzlinge mit jeweils 40 Kleineisen. Die muss man in vorbereitete Löcher an den Schwellenbändern eindrücken und dabei aufpassen, dass die etwas niedrigeren Seiten innen landen. Zur Montage hat wohl jeder eine etwas andere Methode. Bei mir funktioniert es folgendermaßen: Als erstes habe ich die Holzschwellenroste mit Holzbeize farblich behandelt. Zwar wurde meine imaginäre Vorbildstrecke schon in den 1870er Jahhren gebaut, in den 1880er Jahren noch einmal umgebaut... aber in den frühen 1960er Jahren dann elektrifiziert. Bei solchen Gelegenheiten hat man die Strecken damals oft weitgehend neu gebaut. Also wurden auch bei mir Betonschwellen verwendet. Allerdings verwendete die DB damals doch meist noch Weichen mit Holzunterbau. So auch bei mir, inklusive kurzer Gleisabschnitte zwischen zwei Weichen. Die langen Streckengleise allerdings haben Betonschwellen. Die sind ab Lieferant eher sehr hellgrau, bei mir wurden sie etwas dunkler lackiert. Und das zweckmäßiger Weise bevor die Kleineisen eingedrückt wurden.

Wenn ich das einzeln mit Pinzette machen wollte, fände ich es sehr mühsam, jeweils sicher zu erkennen, welche Seite nach innen gehört. Darum lasse ich sie am Spritzling (was dort innen liegt, gehört nach innen). Vor dem Eindrücken muss man allerdings eine Seite des Spritzlings entfernen. Dann kann man eine Reihe von 10 Kleineisen am anderen Teil des Spritztlings halten, und die daran hängenden Teile in ihre Löcher drücken ... am Ende mit dem Daumennagel die Vebindung zum Spritzling trennen. Dann das nächste Kleineisen in die Bohrungen der nächsten Schwelle. Eine meditative Arbeit, ähnlich wie das Nageln von Schuhmacher-Gleisen, aber am Ende mit noch etwas perfekterem Ergebnis in doch küzerer Zeit.

|

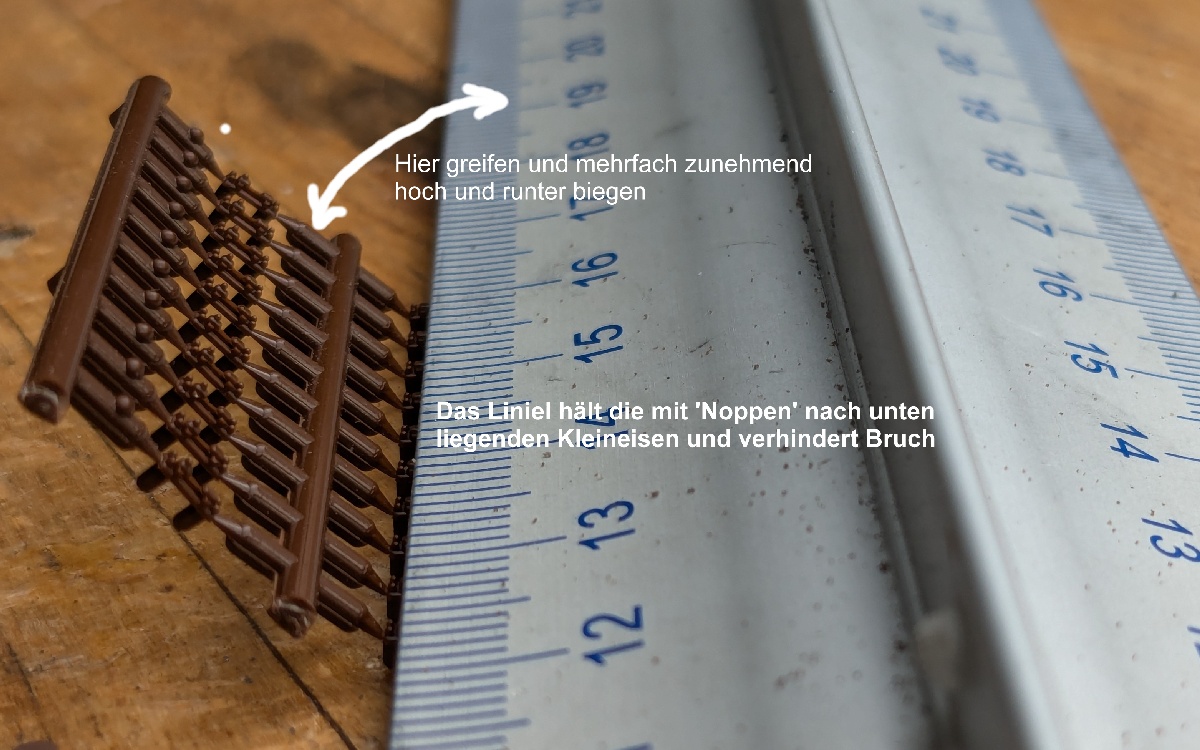

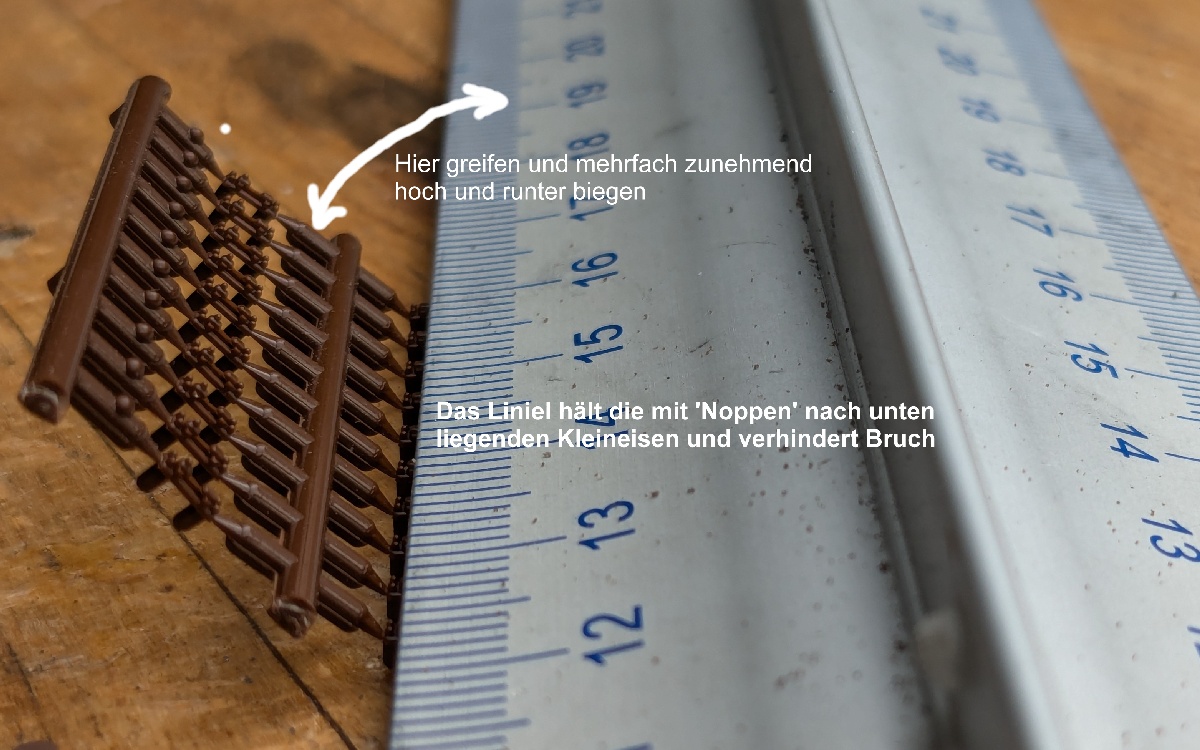

Ich fand es vor allem schwierig die Kleineisen einseitig vom Spritzling zu lösen, um sie dann am restlichen Spritzling fest zu halten und in die vorbereiten Löcher der Schwellenbänder zu drücken. Da sind mir bei den ersten Gleisen viele zerbrochen und ich musste nachbestellen. Aber dann fand ich einen für mich funktionierenden Kniff. Mit einem Stahllineal fixieren und vorsichtig nach oben und unten biegen, voila.

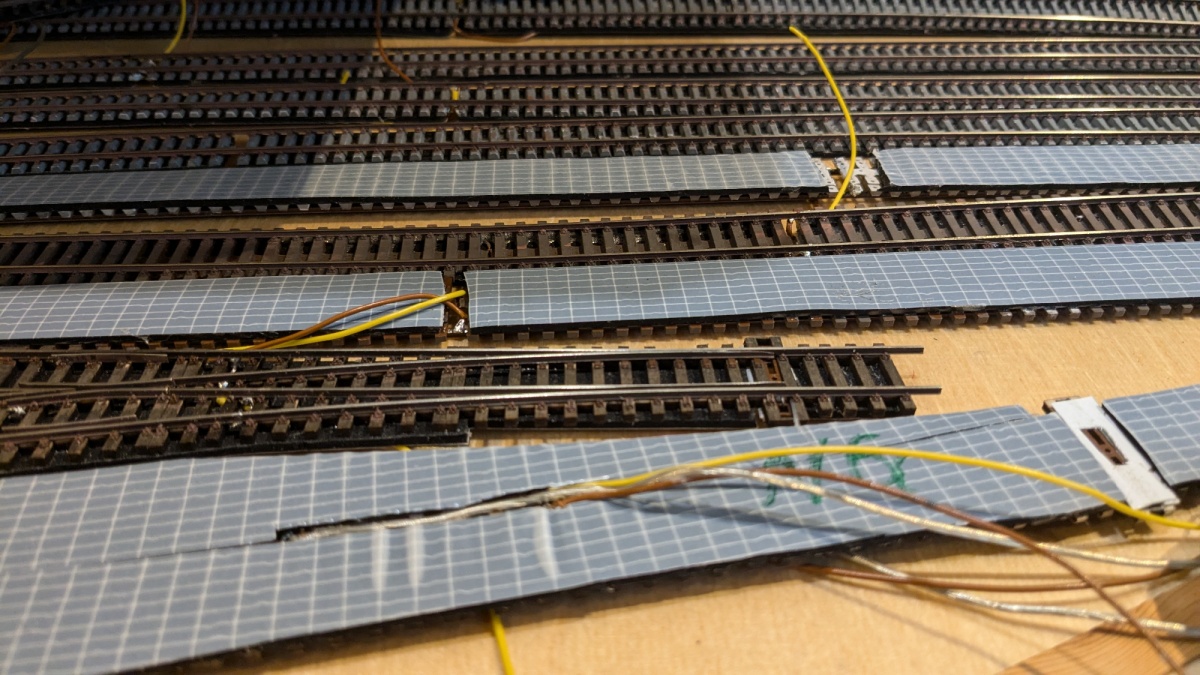

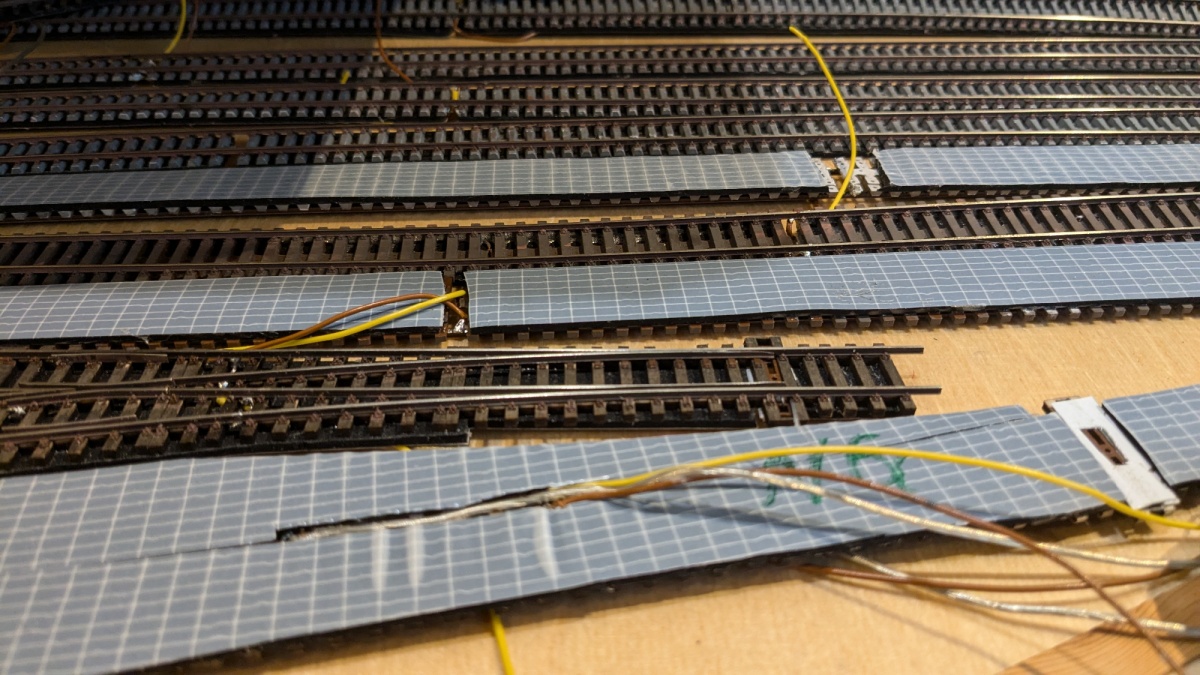

Wenn dann für 60 Zentimeter Gleisprofil rund 240 Kleineisen in die Schwellen gedrückt sind, werden die Profile eingefädelt. Es hilft wirklich sehr, ihre Spitzen - wie in der Anleitung des Herstellers beschrieben - mit einer feinen Feile leicht anzuschrägen. Trotzdem benötigt man durchaus etwas Kraft um sie durch die zunehmend größere Zahl an Kleineisen zu schieben. Manch einer hat sich eine einfache Lehre gebaut, in denen die Schwellenroste dazu festgeklemmt werden. Ich habe es ohne so etwas versucht und fand, es geht leichter, wenn man die Schwellenroste einmal teilt, nur jeweils 10 Zentimeter kurze Stücke nacheinandern einfädelt und an Position zieht. Sobald das geschafft war, habe ich die Seiten der Schienenprofile (und dabei auch gleich die Kleineisennachbildungen) dank feinem Pinsel mit rostbrauner Farbe eben ¹angerostet¹. Und klar: Die einzelnen Gleise erhielten von unten angelötete Zuleitungskabel, Weichen auch an den Herzstücken.

Bei den Holzschwellengleisen erlebte ich später bei der Montage noch eine unangenehme Überraschung. Die Kleineisen saßen so locker in den Schwellen, dass sich ganze Gleisstücke wieder komplett von den Schwellen lösten. Hier würde ich - wie andernorts auch empfohlen - zumindest bei jedem xten Kleineisen von hinten einen kleinen Tropfen flüssigen Sekundenkleber in die Bohrung tropfen um sie sicher zu fixieren. Davon abgesehen aber passt hier alles perfekt - und wer Sonderwünsche oder Fragen hat, kann auch jederzeit bei TT-Filigran anrufen und erhält Rat, bei Bedarf Ersatzteile und ggf. auch kleine Sonderanfertigungen - etwa für Weichen, die in leichtem Bogen gelegt werden sollen. Bei der etwas grobmotorischer Montage einer leicht gebogen zu bauenden Weiche brach mir einer der kleinen Haken ab, der an der Weichenzunge in die ¹'Stellschwelle¹' eingreift. Ich habe weder Gerät noch Erfahrung zum Hartlöten, fürchtete, dass Weichl&oumtl;en; nicht stabil genug sei - und erhielt von TT-Filigran kostenlos eine passende neue Weichenzunge mit hartgelötetem Mitnehmerhaken. Super Service!

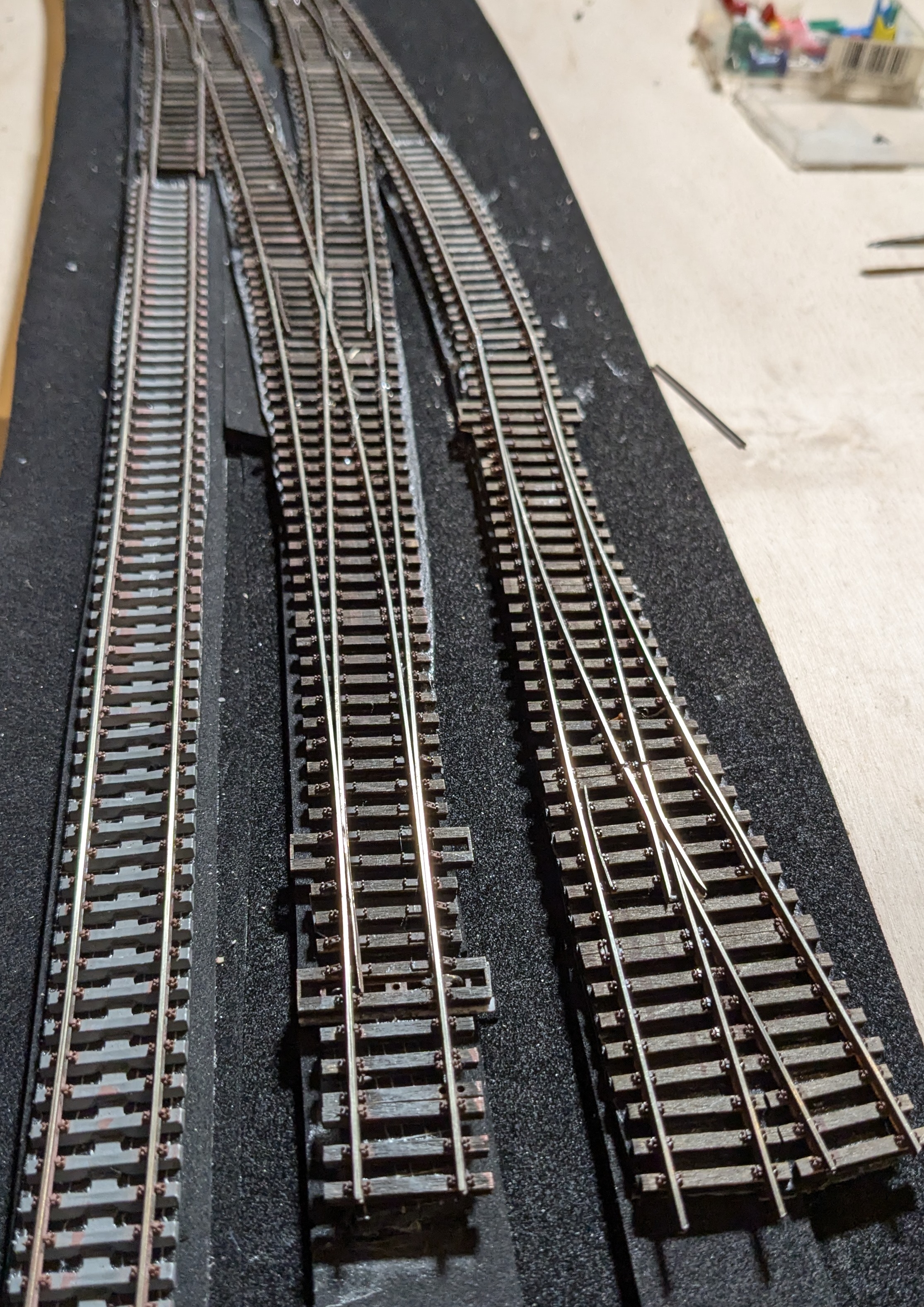

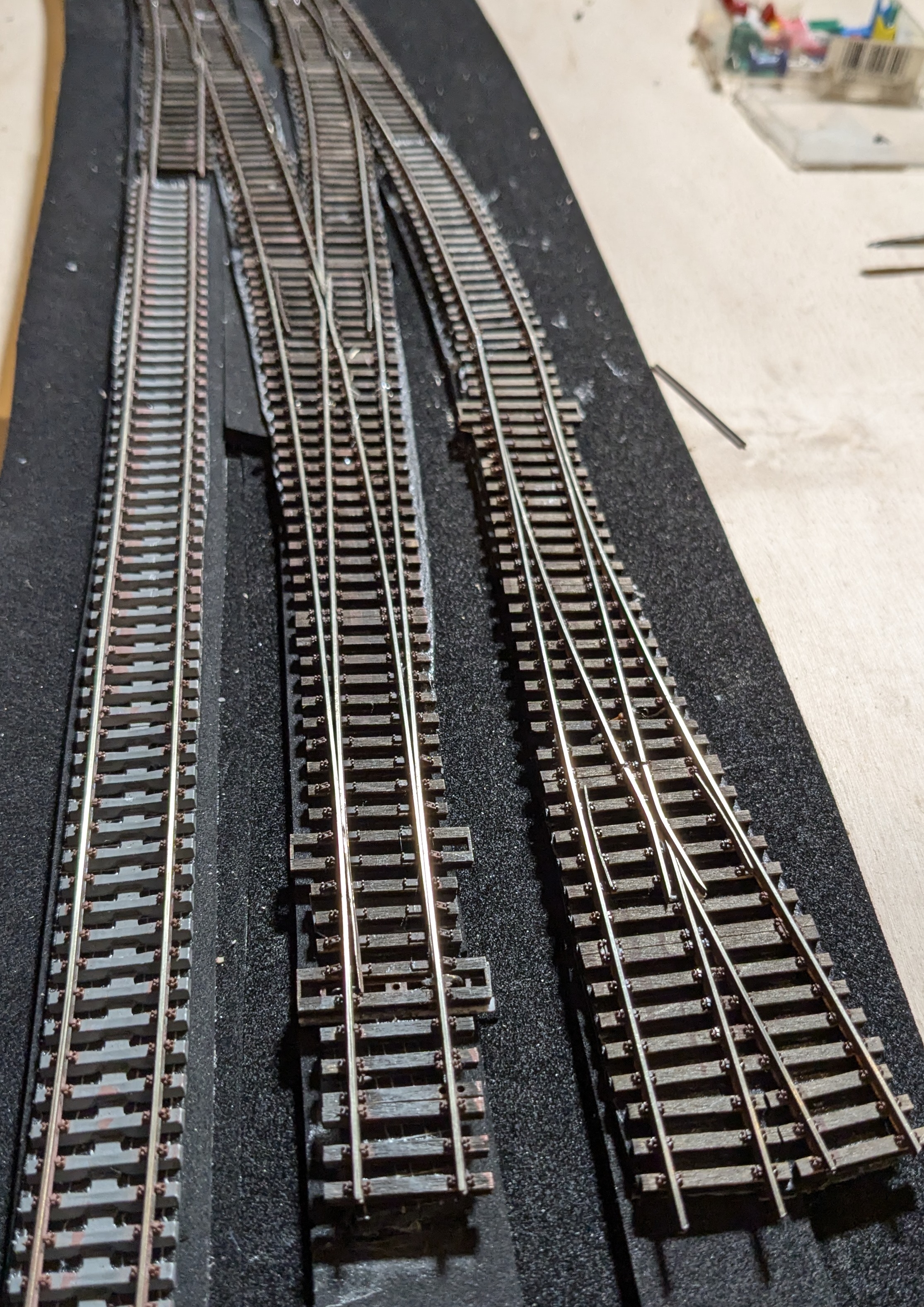

Noch ein Tip zu den filigranen Weichen: Ich finde sie wirklich schön und kenne auch in keiner Spurweite vergleichbar perfekt aussehende Weichen. Ich habe sie als Fertigmodell gekauft, Deutlich preiswertere Bausatzmontage aus Schwellenrost, Kleineisen und Profilen wird auch kein Hexenwerk sein, aber davor scheute ich bislang zurück. Sie funktionieren auch perfekt, wobei man zur Herstückpolarisation die insgesamt vier, direkt nebeneinander liegenden Profile von Herzstück und inneren Gleisen vor den Weichenzeigen, von unten mit Lötzinn und Kabel versehen muss. Zwischen den nicht wegschmelzenden Holzschwellen fällt das Löten leicht. Eben so müssen die elektrisch getrennten Weichenzugen ggf. per Kabel / Lötbrücke mit dem Schienenprofil der jeweiligen Gleisseite verbunden werden.

Ein kleines Problem ergab sich bei meinen ersten Filigran-Weichen, weil die sehr unauffällig gestalteten Stellschwellen nach unten hin offen liegen, sich also nach unten drücken können. Wenn dort Kork liegt, kann die Reibung stören, wenn dort nichts liegt - oder wie bei mir das weiche ¹Moosgummi¹ kann das die Stellschwelle nicht sicher oben halten, sie kann nach unten wandern und die fast unsichtbaren Mitnehmerhaken der Weichenzungen rutschen heraus. .... Und das dann ggf. immer wieder. Dumm gelaufen. Darum habe ich diesmal eine 0,3mm dünne polystyrolplatte unter der Stellschwelle an die daneben liegenden Schwellen eklebt, mit kleinem Langloch nur in der Mitte, wo später der Federdraht vom Antrieb durchgeführt wird. Eigentlich ganz einfach. Weil die Stellschwelle aber geringfügig dicker ist, als das Holzrost, musste ich vorher vorher auf beiden Seiten der Stellschwelle je ein kleineres Polystyrolplatten unter die Holzroste kleben. Und erst darauf dann eine dünne Platte unter die ganze Fläche, eben mit Langloch an der passenden Stelle. Die Stellschwelle rutscht nun fast Reibungsfrei hin und her und bleibt dauerhaft in exakt der richtigen Position. Ich habe es leider nicht im Detail fotografiert, es ist auf einem der folgenden Bilder aber rechts unten zu sehen.

|

Weicher, elastischer Unterbau:

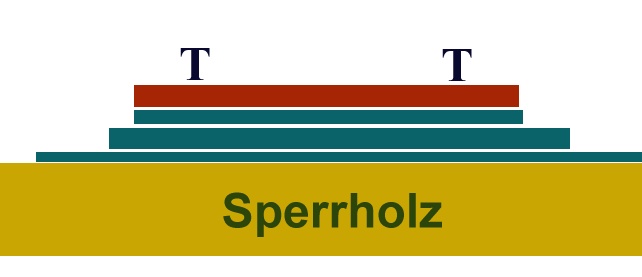

Schon vor 20 Jahren war es üblich, unter die Schwellen der Schienen Korkstreifen zu kleben. Die sollten Schall dämmen - was nur wenig bringt - und gleichzeitig den Unterbau für das Schotterbett bilden. Aber wenn man die Streifen aus Korkplatten schneidet, ist es ziemlich fummelig in Gleisbögen den passenden Radius genau zu treffen. Und wenn man den Kork 5 mm dick wählt, sollte man eigentlich die Seiten passend zum Schotterbett anschrägen - oder viel Schotter verbrauchen, um neben dem Korkstreifen die Schräge zu bilden. Ich war dann irgendwann auf Zellkautschuk-Streifen (EPDM) gestoßen, einseitig mit gutem Selbstklebefolien beschichtet, in vielen Breiten und Dicken auch online preiswert erhältlich. Eigentlich zun Abdichten aber auch zur Vibrationsdämmung genutzt. Die Streifen sind auch so flexibel, dass sie sich leicht in beliebigem Bogen verlegen und verkleben lassen. Da klebte ich erst eine 1mm dünne Schicht direkt auf das Holz. So breit, dass spätere Schotterflächen immer auf diesem dünnen ¹Moosgummi¹ liegen. Das dient nicht nur möglicher Geräuschdämmung. Das Material ist auch vollkommen wasserdicht und verhindert, dass später Schotterkleber ins Sperrholz einsickert. Dann folgt eine drei Millimeter dicke Schicht, 25mm breit, als Basis für das Schotterbett der einzelnen Gleise, darauf noch eine 2mm dünne Schicht, mit 20 mm nur so breit wie ein Schwellenrost. Dadurch hat man die Schräge des Schotterbettes zumindest mit zwei kleineren Stufen.... und kann die Streifen ohne viel Schnibbelei einfach verlegen. Die Gleise hatte ich darauf zuletzt einfach mit Holzleim verklebt. Der Unterbau ist zunächst noch bedenklich elastisch. Nach dem Schottern allerdings nicht mehr. Da kann man selbst mit kräftigem Daumen keine kleinste Delle mehr in das Gleis drücken. Aber das ganze ist trotzdem so elastisch, dass die Lautstärke rollender Züge bei Verwendung von leicht flexiblem Schotterkleber - anders als bei Kork - doch spürbar leiser wird. Vor allem aber lässt sich so wirklich relativ schnell und einfach ein ansehhnlicher Bahndamm für wenig Geld gestalten.

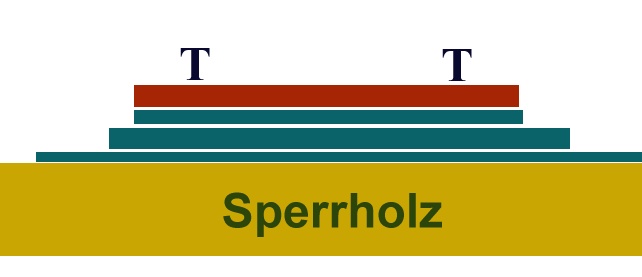

Meine Erfindung des Selbstklebegleises :-)

Diesmal kam ich auf eine besondere Idee. Zunächst klebte ich wie üblich die beiden unteren Moosgummi-Schichten auf das Holz. Die dritte, obere, klebte ich dann allerdings mit Holzleim an die vorbereiteten Schienen - mit der Selbstklebeseite nach unten. Nun hatte ich, auf obigem Foto zu sehen, Gleise mit Selbstklebeschicht. Zur Montage löst man ein Ende der auf der Klebeschicht haftenden Schutzfolie an, legt das Gleis möglichst präzise in Form, dann die Schutzfolie Stück für Stück unter dem Gleis abziehen, es dabei erst einmal nur leicht auflegen, bei Bedard noch die Lage korrigieren, dann kräftig andrücken. Und ohne Wartezeit oder sonstige Fixierung ist das Gleis sofort fest verklebt. Wobei die Verklebung sich zur Not mit einer Mischung aus Gefühl und Kraft auch nochmal lösen und erneut korrigieren lässt. Diese Methode hat auch ihre kleinen Tücken, die man erst nach Verlegen einiger Meter Gleis dann alle im Griff hat - aber für mich hat sie gut funktioniert

Am schwersten fiel mir - dort wo das sinnvoll erschien - die Verwendung der Profilverbinder. Das hier verwendete Profil wird normalerweise bei der Spur Z verwendet. Auch darum sieht dieses Gleis in TT so schön filigran und vorbildähnlich aus. Die Metallverbinder, die TT-Filigran für seine Gleise verkauft, stammen tatsächlich auch von Märklin. Aber sie passen dort für Spur Z. Diese Teile sind nun wirklich fummelig und haben mich gelegentlich fluchen lassen - und zu mit genauem Auge in Makro-Fotos doch sichtbaren Problenstellen geführt. Aber im Gesamteindruck bin ich zufrieden. Und selbst wenn die Gleise nicht restlos perfekt verlegt sind - die filigranen Weichen mit Echtholzschwellen sind für mich das Eleganteste, was man (ich) in der Spur TT bauen kann. Auch wegen der Geometrie der insgesamt drei verschiedenen Vorbildweichentypen. Selbst Freunde grösserer Spurweiten haben wohl nur wenig vergleichbare Möglichkeiten. Wobei: TT-Filigran seinen ursprünglich für TT entwickelten Gleisbaukasten mittlerweile ja auch in H0 anbietet.

Schotterkunst

So nennt sich der Hersteller des von mir hier verwendeten Gleisschotters. Ich hatte ihn schon für den ersten kurzen Stummel der Hauptstrecke, der am Modul Connrath bereits existiert, verwendet und war zufrieden. Passende gleichmäßige Körnung, beim Verkleben deutlich geringeres Nachdunkeln, als bei teilweise angebotenem ¹Natursteinschotter;¹ mit einer fein abgestuften Palette von Grau- und Brauntönen: Ich hatte mir Proben einiger Farbtöne schicken lassen, mich für Mausgrau entschieden - und den nun weiter verwendet. Und habe dann so geschottert, wie man das halt macht. Möglichst gleichmäßig verteilen, formen, möglichst wenig auf Schwellen liegen lassen, zwischen den Schwellen so gleichmäßig, wie es eben geht. Mit Wasser/Spülmittelgemisch fein eingenebelt und dann Kleber draufträfeln, vorsichtig. Beim Kleber scheiden sich ja die Geister. Ich hatte mit ASOA-Schotterkleber gute Erfahrungen gemacht, den allerdings mit 40 Prozent Wasser plus 10 Prozent Holzleim gestreckt. Doch die Firma ASOA existiert nicht mehr, es gibt keinen Nachschub, so kam Koemo Flexkleber zum Einsatz. Wieder zur Hälfte mit Wasser-Leimgemisch gestreckt. Ergebnis: Der Koemo trocknet schneller, fester, bereits nach dem ersten Durchgang sitzt der Schotter ziemlich gut. Dann noch mal falsch liegende Steinchen entfernen. Mit der hölzernen Spitze einen Zahnstochers geht das einfach, ohne den Lack der Schwellen wieder abzuschaben. Auch dort, wo ein Schotterstein schon recht fest verklebt ist. Kleine Buckel in der Schotterfläche kann man mit dem Daumen noch wegrubbeln, Dort, wo es doch etwas wenig Schotter ist, ein paar Körnchen nachlegen, wieder einnebeln, wieder beträufeln. und nach dem zweiten Durchgang ist alles hinreichend fest. Und halbwegs ebenmäßig.

Vieles, was noch fehlt:

Weichenantriebe mit Riegeln, Signale, Kabelkanäle neben der Strecke.... wenn das noch eingebaut wird, muß natürlich noch mal etwas Schotter verarbeitet werden. Dann auch gleich ein wenig Wildwuchs, Gräser... da bekommt das Schotterbett dann seine endgültige Form. Am Ende werde ich mit Airbrush noch ein wenig Bremsenstaub, Rostschimmer und leichte Spuren der Fäkalien verteilen, die damals ja auch bei Fernzügen einfach durch ein Fallrohr auf die Schienen entsorgt wurden. Aber vorher musste noch eine nicht ganz einfache Entscheidung zu den Signalen getroffen werden - und es juckte in den Fingern, das an dieser Stelle relativ ¹speziell¹ geplante Stellwerks-Ensemble zu beginnen. Von der Landschaftsgestaltung der hinteren Seite, Richtung bestehender Anlage, ganz zu schweigen :-)

Also folgt zum einen der Neubau eines Stellwerks und ein wenig grundlegender Geländebau.